労働力不足や後継者不足に悩まされている製造業を中心に、「協働ロボット(英:Collaborative Robot(s): Cobot)」への期待が高まっています。協働ロボットとは文字通り「人と“協”調して“働”く」ロボットであり、従来型の「産業ロボット」の発展系として導入業界や需要分野は増々広がる見通しであることが報じられました。(※)

航空自衛隊の研究職技官や船の機関士として働いた経験を持つ土井正好教授は、その異色の経歴から陸海空の乗り物の制御技術を探究するとともに、人に役立つロボット研究を専門としています。今回は、新たな労働力として期待される協働ロボットの現状や課題について解説いただきます。

INDEX

産業ロボット大国・日本のロボット開発

大企業向けの産業ロボットと、中小企業向けの協働ロボット

(編集部)先生は研究者として異色のキャリアをお持ちです。読者に向けてご経歴を簡単に紹介ください。

(土井先生)私は大阪出身なのですが、船乗りを目指して、愛媛県にある商船高等専門学校の機関学科を卒業。機関士というのは船の機械を動かす仕事ですので、大学に編入して機械工学を学んだうえで、船会社の三等機関士となりました。 その後、防衛省の技術職員をめざしました。しかし配属先は海上自衛隊かと思いきや、なぜか航空自衛隊。岐阜で飛行開発実験を行っている部署で主にフライトコントローラーやシミュレーターなどの防衛装備に携わり、他部署も含め10年ほど働きました。

防衛省の退職後に大学教員・研究者に転身。2010年から10年ほど勤めた広島工業大学時代に、広島がマツダのお膝元ということもあり車も研究対象にし始め、陸海空の乗り物を対象とした「知能ビークル(運転支援技術)」を研究するようになりました。

(編集部)協働ロボットをはじめとする、人に役立つロボット研究を始めたのは何かきっかけがあったのでしょうか?

(土井先生)それも広島工業大学時代で、10年ほど前になります。広島には自動車関係を中心にさまざまな中規模製造会社が存在しています。私はマツダの工場を何度か見学したのですが、そこでは産業ロボットが大いに活躍する生産体制が組まれていました。しかし傘下の企業では産業ロボットを導入したくても、一台につき数千万と高価ですからそんな余裕がありません。そこで中小企業の助けになるようなロボットを研究したいと考えるようになりました。 「知能ビークル」とは自動制御に関わる研究テーマですので、ロボット研究とも親和性があります。また当時は、協働ロボットが世に出てきたタイミングでもありました。

協働ロボット開発はベンチャーが優勢

(編集部)協働ロボットとはどのような存在なのでしょう。定義や産業ロボットとの違いを教えてください。

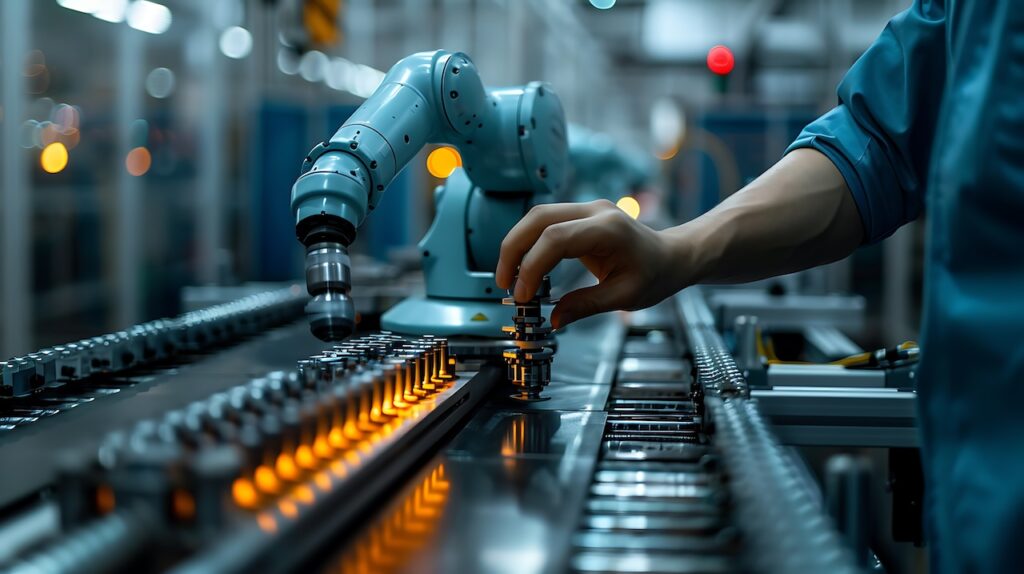

(土井先生)従来の産業ロボットは大型でパワーがあり非常に高速で稼働します。そのため人と同じ空間での協働作業ができず、法律でも安全柵を設置して人と隔離することが定められています。また専用プログラムで動くため、導入には専門家を招いて作業を覚えさせる必要があります。

一方、協働ロボットは人が側にいることを想定しているため安全な速度と力で稼働し、また万が一接触した場合は停止します。安全柵が要らず人と一緒に作業でき、小規模な生産ラインにも導入しやすいロボットです。また何より専用プログラムが不要なため、素人でもロボットに作業を覚えさせることができるということで、はじめに欧米で開発の動きが出てきました。

(編集部)協働ロボットを最初に開発したのはどこですか?

(土井先生)アメリカのリシンク・ロボティクスの『バクスター』だと言われています。この会社は、ロボット掃除機『ルンバ』の制御システムを開発した方が2008年に設立した産業ロボット会社です。双腕型の協働ロボット『バクスター』は、産業ロボットが最低1,000万円以上のところ、200万円以下で導入することができるということで社会にインパクトを与えました。

(編集部)日本は産業ロボットでは世界をリードしてきたように思いますが、協働ロボットではどうなのでしょう?

(土井先生)産業ロボットといえば、ドイツのKUKAをはじめ、スイスのABB、日本のファナックと安川電機の4メーカーが代表的な存在です。KUKAのロボットアームとプロ卓球選手との対決動画を見たことがある人もいるのではないでしょうか。 動画出典:KUKA YouTube

産業ロボットの開発は、1950年代にアメリカのユニマット社が戦艦の大砲の動きを参考にロボットを作ったのが始まりです。その後日本の川崎重工がそれをライセンス生産するようになりました。さらに元々モーターを作っていた安川電機と、コントローラなどの制御系に強かったファナックの日本メーカー2社が独自の産業ロボットを開発するようになり、世界をリードする存在感を示してきました。しかし現在KUKAは中国に買収されており、生産力が圧倒的な中国メーカーの産業ロボットの性能も上がっていることから日本は追い抜かれつつあります。

そして協働ロボットに関しては、この大手4メーカーも開発に取り組んではいるのですが、ベンチャー企業の勢いに押されている状況です。現在、協働ロボットの世界シェアNo.1はデンマークに本社があるユニバーサルロボット社であり、私も研究用にと本学の研究室に導入しました。また日本国内ではデンソーウェーブ社の『COBOTTA』や、カワダロボティクス社の『NEXTAGE』が導入数を伸ばしています。

働き手としてのロボットに、ヒトは何を求めるのか

産業ロボットと協働ロボットはガラケーとスマホのような関係

(編集部)なぜ日本の産業ロボットメーカーは、協働ロボットで後れを取っているのでしょう?

(土井先生)ガラパゴス化した日本の携帯電話端末とスマートフォンの関係に例えるとわかりやすいと思います。産業ロボットがガラケーだとしたら、協働ロボットはスマホなんですね。日本は産業ロボットで成功してしまったがために、そこから脱皮できずにいるんですよ。協働ロボットを開発してはいますが、高性能・高機能にしてしまう傾向にあり「素人でも使える」というコンセプトから外れてしまっています。

(編集部)ガラパゴス化の弊害が…!なるほど、とてもわかりやすい例えです。

(土井先生)ソフト面の対応では、メーカーは開発・製造だけで、導入や初期設定などは代理店に任せるというスタンスが大手ではまだ根強いようです。一方で、協働ロボットのベンチャー企業であるユニバーサルロボット社はメーカーの導入支援が手厚く、いざとなったらデンマークからスタッフが派遣される勢いです。確かに日本は20〜30年前は産業ロボットで世界をリードしていました。しかし協働ロボットでは開発・製造面、導入面で少し出遅れた印象を持ちます。

(編集部)ですがロボットコンテストが盛んであるように、新しいロボットを開発したい人材はたくさんいるように思えます。

(土井先生)ロボットコンテスト自体が悪いわけではないのですが、ロボットコンテストの参加者はどうしても、“大会のルール”で優勝できるロボット開発をめざす傾向があるように思います。またロボットにサッカーをさせるロボカップという大会もありますが、この大会の趣旨は「ワールドカップの優勝チームと戦えるロボットを作ろう」というものです。しかし、ワールドカップで苦労して優勝したチームがロボットに負ける姿を見たいと思うでしょうか? 日本ではロボット開発の方向性が“実用性”という面から見るとずれているように感じ、その点がロボット全体の研究推進にブレーキをかけているのではないでしょうか。

(編集部)鉄腕アトムのような万能な人型ロボットへの憧れが、日本では強すぎるのでしょうか。

(土井先生)実は人型を追い求めると、コストパフォーマンスが悪くなる場合が多いです。かなりの費用をかけてやっと人と同じような動きが実現しますし、しかも高性能であるほど人の労働を奪ってしまいます。 数年前に、今の技術なら成功確率99.99%の皿洗いロボットが作れるという話が出ました。ですが数億円かけてこのロボットを導入するニーズがあるでしょうか? 成功確率99.99%とは、言い換えれば0.01%の確率で失敗するので、10,000枚洗えば1枚は割るということです。

(編集部)何もかもをロボットにやらせる必要はないし、さらに人型である意味もないと。そういえば、ホンダの人型ロボット『ASIMO』は2022年に「引退」が報道されましたね。

(土井先生)『ASIMO』が発表された当初は非常に驚きを感じました。開発を担当したのは、実はロボットと関係のない自動車の電装品のエンジニアだったのですよ。しかし東日本大震災後の福島第一原発の事故現場でうまく活用することができず、子ども達から「ASIMOは助けてくれないの?」と多くの投書が寄せられる結果となりました。そこからホンダは二足歩行ロボットの開発から手を引き、作業用途を限定したロボットの開発にシフトするようになりました。

(編集部)ガラパゴス化しがちな人型ロボットよりも、誰にでも使いやすくてコスパが良い、しかも人の仕事をとるわけでなく「共に働く」協働ロボットにシフトするのは、世の中の流れとして当然の結果かもしれませんね。

(土井先生)私が先日研究室に導入したユニバーサルロボット社の協働ロボットは、約300万円でした。これを数年運用するなら、作業人員を複数雇うよりも安いコストで導入できそうですよね。そこは大きなメリットだと思います。

協働ロボットの導入事例から見えてくる課題とは?

(編集部)協働ロボットは今後どのような市場への進出が期待されているのでしょう?

(土井先生)中小企業の現場への進出が期待されているのはもちろん、これまでロボットや機械と縁がなかったような分野でも、使ってみようとなるのではないでしょうか。例えばお弁当屋さんで、人と一緒におかずを並べる協働ロボットが出てくるかもしれません。日本では会社数だけで見れば99%が中小企業だと言われています。業種に関係なく導入が広がれば市場は大きいですよね。

(編集部)実際に協働ロボットは企業でどのように導入されているのでしょう? 導入事例があれば教えてください。

(土井先生)そうですね、ユニバーサルロボット社に導入事例が多数紹介されていますが、その他で私が知るのは、産業廃棄物の仕分け作業や、吉野家の店舗で洗った丼の整理作業をする協働ロボット導入事例です。また有名なところでは、外食大手のすかいらーくが傘下のファミリーレストランで、『BellaBot』というネコ型配膳ロボットの3000台導入を成功させた事例があります。

(編集部)3000台とはすごいですね。成功の要因は何だったのでしょう?

(土井先生)ロボットができる仕事を上手に抽出したことですね。すかいらーくでは、現場のオペレーションを知り尽くした従業員による導入専門チームを組織し、オペレーションをしっかりと考えたうえで料理を出すような単純作業だけをロボットに仕込んだわけです。それだけでも来店客の回転率は十分に上がりました。

つまり、猫の手も借りたい状態の仕事だけをロボットに任せるのが良いということですね。ロボットが高度な作業に対応して人の仕事を取ってしまうよりも、単純すぎて人は嫌だと思う作業をロボットに任せて、人とロボットが協働する環境を作るのが成功への道の一つだと思います。

協働ロボットとの共生で描く未来

ロボットを活かすトータルデザインの考え方

(編集部)協働ロボットには「ダイレクトティーチング」というプログラムが組まれているそうですね。どういうものか解説いただけますか?

(土井先生)現場の作業にあわせて、直感的に短時間で動きをロボットに教えることができるプログラムです。私は前任校ではデンソーウェーブ社の『COBOTTA』を、本学ではユニバーサルロボット社の協働ロボットを研究室に導入しましたが、どちらもコマ撮りのようにロボットアームを動かしてはタブレットで記録操作を繰り返して、動きを覚えさせる仕様です。

(編集部)感覚的にプログラムできるのですね。

(土井先生)しかし、課題もあります。複雑な動きにも対応できるようになっている反面、細かく設定しないといけない仕様になっており、何段階もの設計があるためここを踏まえて次の段階へ進むというのが繰り返される。パッと動かして設定完了とはいかないので、『COBOTTA』の導入時には動かせるようになるまで2ヶ月もかかりました。

(編集部)それでは「誰にでもプログラムできる」とは言い難いかもしれませんね。

(土井先生)説明書が分厚いのも問題ですね。Apple製品のように説明書とは別に1枚ものの最低限の解説があると便利なのですが…。ただユニバーサルロボット社は導入研修会を開いてくれているので、そこに参加すればある程度は学べるかと思います。納品時に説明していただけるのが一番ですが、まだそこまでのフォロー体制は確立できていないようです。

システムインテグレーターとなる人材の必要性

(編集部)すかいらーくの導入成功事例を踏まえても、導入するためのオペレーションからプログラムのサポートまでを担当する人が必要ということが見えてきたように思います。

(土井先生)そうですね。今、明らかになっているのは、協働ロボットは人が仲介してやっと普及するということ。これまで人がやっていた仕事をロボット用に割り振り、一番効率の良い動きを考えたうえで、単純作業をロボットに教える人材が必要です。

ロボットの専門家だと、ついつい識別センサーをつけてロボットが自分で判断して物を取り行くような動きをさせようとするのですが、これは失敗しやすい。何もロボットに全部させる必要はないんです。作業対象を適切な位置にセッティングする装置を別に作ってあげれば良いわけですから。またそのような作業工程の工夫の部分こそ、人の新しい仕事になっています。

(編集部)ロボット導入を代行する仕事やその代理店を、システムインテグレーターと呼ぶそうですね。

(土井先生)はい。産業ロボットの導入もシステムインテグレーターが手がけることがほとんどですし、協業ロボットの分野にも進出しています。ただし新しい領域のため、まだそこまで事例は多くありません。

(編集部)協業ロボットのシステムインテグレーターとして成功している会社はあるのですか?

(土井先生)姫路にあるグローリーという会社が、カワダロボティクス社の『NEXTAGE』のシステムインテグレーター事業を数年前から展開しています。グローリーはもともと通貨処理機のメーカーで、自社工場に『NEXTAGE』を20台ほど導入して生産ラインの改善を成功させました。この経験をもとに導入サポート事業を始めたわけですね。現状では大手だとこのグローリー以外にはまだ目ぼしい会社は現れていません。

(編集部)本学の理工学部機械工学科で先生が担当される予定のゼミでは、企業に対する協業ロボット導入支援を行うと聞きました。どのような取り組みを計画されているのでしょう?

(土井先生)協業ロボット導入のプロトタイプを提案したいと考えています。まず企業を視察したうえで工場等での作業を分析し、「ここは人、この作業はロボットにやらせると、効率がこのように上がる結果が出ました」というのを企業に提案できるようになる。そうした一連の取り組みを、卒業研究として学生に取り組んでもらおうと考えています。それにより企業が「会社で協働ロボットを導入しよう」と前向きになってくれると良いですね。 以前からご縁のある会社や本学のある茨木市でニーズがある会社を探し、地域社会との協働が行えればと考えています。

(編集部)ゼミの学生に、システムインテグレーターの役割を体験させるわけですね。

(土井先生)私自身、よくロボットを作る先生だと勘違いされるのですが、作るだけではなく、ロボットを使うエンドユーザー側に立った仕組みを考えていく方にも取り組みたいと考えています。実際に企業を視察すると、補助金などを利用して導入したもののうまく使いこなせず、社内にポツンと置かれているロボットがあったりするんです。こうした不幸な事例を減らし、活用できるようにするシステムインテグレーター的な人材も、今の世の中に求められているはずです。

まとめ

これまで働くロボットといえば、大企業の製造現場で特定の作業だけを迅速かつ大量にこなす機械のイメージしかありませんでした。しかし現在は人と協力・協調しながら多様に働く「協働ロボット」が浸透しつつあり、専門的なプログラム知識が不要なことや、200万円前後というコストパフォーマンスの良さから、中小企業や製造業に限らない幅広い業種での活用が期待されていることを知り驚きました。 また一方で、生産性の高い作業を進めるうえでは「ロボットにどの作業を任せるか」という点からの準備・検討を行うコーディネーターの存在が欠かせず、そこに新たな人の仕事が生まれていることも面白く感じました。ロボットと人を繋ぐ存在が不可欠なのですね。

【関連記事】